NATIONALER STANDARD DER RUSSISCHEN FÖDERATION

PRODUKTE. ERHALTEN MIT DER METHODE

ADDITIVE TECHNOLOGISCHE VERFAHREN

Kontroll- und Testmethoden

Datum der Einführung - 2017-12-01

- Anwendungen

Diese Norm gilt für Produkte, die in additiven Fertigungstechnologien hergestellt werden (im Folgenden als AM bezeichnet):

- von Rostekhnadzor überwachte gefährliche Produktionsanlagen:

- Anordnungen des Verteidigungsministeriums der Russischen Föderation:

- Produkte, die in technologischen Prozessen kerntechnischer Anlagen (im Folgenden - NF) verwendet werden und / oder sich auf ihrem Hoheitsgebiet befinden und betrieben werden und die nach den allgemeinen Bestimmungen zur Gewährleistung der Sicherheit der entsprechenden NF nicht als erste, zweite oder dritte Sicherheitsklasse eingestuft sind:

- Allzweckprodukte, die in einer Vielzahl von industriellen Umgebungen eingesetzt werden.

Diese Norm legt die grundlegenden Anforderungen an Kontroll- und Prüfverfahren für Produkte fest, die durch additive Fertigungsverfahren hergestellt werden.

Alle Anforderungen dieser Norm sind verbindlich.

Diese Internationale Norm ist für Zertifizierungszwecke geeignet.

- Normative Verweisungen

Diese Norm verwendet normative Verweise auf folgende Normen:

GOST 8.002 Staatliches System zur Gewährleistung der Einheitlichkeit der Messungen. Staatliche Aufsicht und Abteilungsaufsicht über Messgeräte. Grundbestimmungen

GOST 8.32v State-System zur Gewährleistung der Einheitlichkeit der Messungen. Metrologische Zertifizierung von Messgeräten

GOST 1497 (IS06892) Metalle. Zugprüfverfahren

GOST 6032-2003 (ISO 3651-1: 1998. ISO 3651-2: 1998) Korrosionsbeständige Stähle und Legierungen. Prüfverfahren für die Beständigkeit gegen interkristalline Korrosion

GOST 12344 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Kohlenstoff

GOST 12351 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Vanadium

GOST 12352 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Nickel

GOST 12353 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Cobalt

GOST 12356 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Titan

GOST 12357 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Aluminium

GOST 12361 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Niob

GOST 12365 Legierte und hochlegierte Stähle. Methoden zur Bestimmung von Zirkonium

GOST 22536.0 Kohlenstoffstahl und unlegiertes Gusseisen. Allgemeine Anforderungen an Analysemethoden

Offizielle Ausgabe

GOST 22536.1 Kohlenstoffstahl und unlegiertes Gusseisen. Methoden zur Bestimmung von Gesamtkohlenstoff und Graphit

GOST 22536.5 Kohlenstoffstahl und unlegiertes Gusseisen. Methoden zur Bestimmung von Mangan

GOST 22536.7 Kohlenstoffstahl und unlegiertes Gusseisen. Methoden zur Bestimmung von Chrom

GOST 27809 Gusseisen und Stahl. Spektrographische Analysemethoden

GOST R 57558—2017 Additive technologische Verfahren. Grundprinzipien. Teil 1. Begriffe und Definitionen

GOST R 57592—2017 Produkte, die nach der Methode der additiven technologischen Prozesse gewonnen werden. Begriffe und Definitionen

GOST R 57556—2017 Produkte, die nach der Methode der additiven technologischen Prozesse gewonnen werden. Allgemeine Anforderungen

GOST R 57556—2017 Materialien für additive Fertigungsverfahren. Kontroll- und Testmethoden

Hinweis - Bei Verwendung dieser Norm empfiehlt es sich, die Gültigkeit von Referenznormen im öffentlichen Informationssystem zu überprüfen - auf der offiziellen Website der Bundesanstalt für Technische Regulierung und Messwesen im Internet oder nach dem jährlich erscheinenden Informationsverzeichnis "Nationale Normen" ", das zum 1. Januar des laufenden Jahres veröffentlicht wird, und zu den Ausgaben des monatlich erscheinenden Informationsindex "National Standards" für das laufende Jahr.

Wenn die referenzierte Norm, auf die die undatierte Referenz gegeben ist, ersetzt wurde, wird empfohlen,

die aktuelle Version dieser Norm unter Berücksichtigung aller an dieser Version vorgenommenen Änderungen. Wenn die referenzierte Norm, auf die die datierte Referenz gegeben ist, ersetzt wird, wird empfohlen, die Version dieser Norm mit dem oben genannten Jahr der Zulassung (Annahme) zu verwenden. Wenn nach der Genehmigung dieser Norm eine Änderung der referenzierten Norm, auf die datierte Bezug genommen wird, vorgenommen wird, die eine Bestimmung betrifft, auf die nicht Bezug genommen wird, wird empfohlen, diese Bestimmung ohne Berücksichtigung dieser Änderung anzuwenden. Wird die Bezugsnorm ersatzlos gestrichen, so wird empfohlen, die Bestimmung, in der darauf Bezug genommen wird, in dem Teil anzuwenden, der diese Bezugsnorm nicht berührt.

- Begriffe und Definitionen

In dieser Norm werden die Begriffe nach GOST R 57555 und GOST R 57592 verwendet.

- Allgemeine Bestimmungen

- Die Auswahl der in dieser Norm festgelegten Kontrollmethoden und die Bestimmung des Kontrollbereichs von Produkten werden von der Konstruktions- (Konstruktions-) Organisation durchgeführt, die sie in der mit dem Hersteller vereinbarten Konstruktionsdokumentation angibt.

- Die Konstruktions- (Projekt-) Dokumentation (technische Konstruktions- und Arbeitsdokumentation) für Produkte sollte unter Berücksichtigung der Notwendigkeit entwickelt werden, Produkte gemäß den Anforderungen dieser Norm zu kontrollieren. GOST R 57586 und behördliche Dokumentation für Kontrollmethoden.

- Wenn die Konstruktion von Produkten nicht die Möglichkeit bietet, diese Produkte mit den in dieser Norm vorgesehenen Methoden und Mengen zu kontrollieren, ist es erforderlich, die Herstellung von Zeugenproben aus demselben Pulver und im selben Produktionszyklus wie die Hauptprodukt.

- Die Kontrolle nach jeder Methode sollte in Übereinstimmung mit den Standards für die entsprechenden Kontrollmethoden oder methodischen Industriestandards durchgeführt werden, die die Methoden zur Kontrolle von Produkten spezifizieren. In Ermangelung dieser Standards ist es zulässig, die Kontrolle gemäß den von der Planungs- (Projekt-) Organisation entwickelten methodischen Anweisungen durchzuführen.

- Alle Vorbereitungs- und Kontrollvorgänge müssen in die Produktion einbezogen werden

Kontrolldokumentation (PKD) (Kontrollkarten, Anleitungen etc.) und mit den notwendigen Kontrollmitteln versehen. Es ist erlaubt, PKD mit Produktions- und Technologiedokumentation (PDD) für ein Produkt zu kombinieren. - Alle in dieser Norm, Konstruktionsdokumentation, PDD und PKD vorgesehenen Kontrollvorgänge für Produkte sollten vom Hersteller (oder von Spezialisten anderer an diesem Unternehmen beteiligter Organisationen) in der von der PDD dieses Unternehmens festgelegten Reihenfolge unter Berücksichtigung von die Anforderungen dieser Norm.

- Die Ergebnisse der Produktkontrolle sind in der Meldedokumentation festzuhalten.

- Bei Nichteinhaltung der festgelegten Anforderungen und Standards werden die Produkte überarbeitet oder abgelehnt.

- Die Produktqualitätskontrolle umfasst:

- Bescheinigung von Controllern (siehe 4.10):

- Kontrolle von Ausrüstungen, die bei der Herstellung von Produkten mit Methoden der additiven Technologien verwendet werden (siehe 4.11);

- Eingangskontrolle von Grundstoffen (siehe 4.12):

- Qualitätskontrolle von Zusatzmaterialien (siehe 4.13);

- Betriebskontrolle (siehe 4.14);

- Zerstörungsfreie Prüfung (siehe 4.15):

- zerstörende Prüfung (siehe 4.16);

- hydraulische (pneumatische) Prüfungen (siehe 4.17);

- Qualitätskontrolle der Fehlerbeseitigung (siehe 4.18).

- Die Zertifizierung von Inspektoren umfasst die Prüfung ihrer theoretischen Kenntnisse und praktischen Fähigkeiten.

- Kontrolle von Geräten, die bei der Herstellung von Produkten mit Methoden der additiven Technologien verwendet werden. umfasst die Überprüfung des Gesundheitszustandes sowie die notwendige Ausrüstung mit Mess- und Kontrollgeräten.

- Die Eingangskontrolle von Grundmaterialien sollte gemäß GOST R 57556 durchgeführt werden. mit Normen oder Spezifikationen für die Materialversorgung und bei zusätzlichen Anforderungen in den Zeichnungen oder technischen Spezifikationen für das Produkt - gemäß diesen Anforderungen.

- Die Qualitätskontrolle von Zusatzmaterialien umfasst die Prüfung der Dokumentation, die Beurteilung des Zustands der Verpackung und des äußeren Zustands der Materialien.

- Die Betriebskontrolle umfasst die Überprüfung der Einhaltung der Anforderungen der PDD während der Vorbereitung, der Durchführung des technologischen Herstellungsprozesses des Produkts und der Endverarbeitung.

- Die zerstörungsfreie Prüfung umfasst die folgenden Methoden (siehe Tabelle 1):

Tabelle 1 - Methoden der zerstörungsfreien Prüfung

|

Zusätzlich zu den oben genannten grundlegenden Methoden in Fällen, die für (Konstruktionsdokumentation) CD oder PKD vorgesehen sind. zusätzliche oder andere für das Material übernommene Methoden können angewendet werden

Produkte (Stiposkopie, Härtemessung, Ätzen, etc.).

- Bei der zerstörenden Prüfung werden mechanische Prüfungen (Zugversuch bei Normaltemperatur, Zugversuch bei erhöhter Temperatur, statischer Biegeversuch, Rohrabflachungsversuch), Prüfungen auf Beständigkeit gegen interkristalline Korrosion durchgeführt. metallographische Untersuchungen sowie die Bestimmung der Ferritphase und der chemischen Zusammensetzung.

- Hohle Produkte sollten ggf. hydraulischen (pneumatischen) Prüfungen gemäß Konstruktionsunterlagen unterzogen werden.

- Die Qualitätskontrolle der Fehlerkorrektur umfasst die erneute Kontrolle nach den in 4.9 angegebenen Methoden. am fertigen Produkt.

- Anforderungen an "Kontrollmittel"

- Für die Kontrolle sollten Anlagen und Geräte verwendet werden, die den Anforderungen der methodischen Normen und Anweisungen für 4.4 entsprechen müssen.

Es ist erlaubt, andere Installationen und Geräte zu verwenden, die nicht in den Normen und Anleitungen angegeben sind. nach 4.4, sofern durch ihre Anwendung sichergestellt ist, dass alle Anforderungen dieser Norm und der Konstruktionsunterlagen für die Kontrolle von Produkten erfüllt werden.

- Die Überprüfung des Zustands von Anlagen und Geräten zur Kontrolle sollte regelmäßig nach einem Zeitplan durchgeführt werden, der gemäß den Anweisungen der Regeln für den technischen Betrieb dieser Anlagen und Geräte, Pässen und beigefügten Anweisungen erstellt wurde. Nach der Reparatur müssen die Anlage und die Ausrüstung unabhängig vom Prüfplan einer obligatorischen Prüfung unterzogen werden, Informationen über regelmäßige Prüfungen und kontrollierte Parameter müssen in die entsprechenden Abschnitte der Pässe (Formulare) für die Ausrüstung und Ausrüstung eingetragen oder durch ein Gesetz erstellt werden.

- Die messtechnische Unterstützung von Steuergeräten muss gemäß den Anforderungen von GOST 8.002 und GOST 8.326 durchgeführt werden.

- Jede Charge von Materialien zur Fehlererkennung (Pulver, Eindringmittel, Filme, Reagenzien usw.) muss kontrolliert werden:

- für das Vorhandensein von Etiketten (Zertifikaten usw.) an jedem Packort (Packung, Schachtel, Container) mit Überprüfung der Vollständigkeit der darin enthaltenen Daten und der Übereinstimmung dieser Daten mit den Anforderungen von Normen oder technischen Spezifikationen für kontrollierte Materialien (bei der Herstellung von Reagenzien und Eindringmitteln für den eigenen Bedarf nur das Vorhandensein eines Etiketts und des Namens des Reagens oder Eindringmittels);

- für Beschädigungen und Beschädigungen der Verpackung oder des Materials selbst;

- über die Gültigkeit des Ablaufdatums;

- für die Konformität der Materialqualität mit den Anforderungen der methodischen Unterlagen für dieses Kontrollverfahren.

- Qualitätskontrolle der Rohstoffe

- Alle Chargen von Rohstoffen (Pulver, Schutzgase etc.), die bei der Herstellung von Produkten verwendet werden, unterliegen der Kontrolle.

- Die Qualitätskontrolle von Schweiß- und Beschichtungsmaterialien umfasst:

- Überprüfung der Begleitdokumente;

- Überprüfung der Verpackung und des Zustands der Rohstoffe:

- Kontrolle des Materials des Versuchsprodukts.

- Die Qualitätskontrolle der Rohstoffe sollte von dem Unternehmen durchgeführt werden, das diese Materialien bei der Herstellung von Produkten verwendet.

- Die Materialkontrolle eines Testprodukts in einem Rohstoff verwendenden Unternehmen darf nicht durchgeführt werden, wenn die für jede Charge (für jede für die Produktion zu verwendende Chargenkombination) vorgeschriebene Kontrolle von Rohstoffen von einem anderen Unternehmen unter vollständiger Einhaltung der Anforderungen dieser Norm und die Ergebnisse der Kontrolle werden dokumentiert und mit kontrollierten Rohstoffchargen an ein Unternehmen weitergegeben.

- Die Qualitätskontrolle jeder Rohstoffcharge sollte vor deren Inbetriebnahme durchgeführt werden.

industrielle Nutzung. - Die Ergebnisse der Rohstoffqualität sollten gemäß den Anforderungen von 10.1 formalisiert werden.

- Die Betriebskontrolle erfolgt gemäß PDD und umfasst:

- Kontrolle der Vorbereitung von Materialien und Ausrüstungen für die Herstellung von Produkten.

- Kontrolle von Produktherstellungsprozessen;

- Kontrolle der Endverarbeitung der Produkte.

- Die Betriebskontrolle erfolgt durch Fertigungsmeister und den Technischen Kontrolldienst (oder andere hierfür zugeteilte Fachkräfte) des Herstellers der Produkte.

- Die Ergebnisse jeder Art der Betriebskontrolle werden in den entsprechenden Kontrollprotokollen (Streckenpässe, Karten) festgehalten.

- Bei der Kontrolle der Vorbereitung von Materialien und Geräten für die Herstellung von Produkten ist es notwendig, die Konformität der geladenen CD-Materialien, die Richtigkeit der geladenen Software und die eingestellten Parameter des Produkts zu überprüfen.

- Vor Beginn des Herstellungsprozesses von Produkten kontrollieren sie, ob der Bediener Zugang zu den auszuführenden Arbeiten hat (gemäß Zertifikaten).

- Während des Herstellungsprozesses von Produkten werden Folgendes kontrolliert: Herstellungsmodi und -parameter, der Arbeitsablauf (gemäß dem Steuercomputer und visuell).

- Nach dem Ende des Herstellungsprozesses der Produkte wird die Richtigkeit der Entnahme der erhaltenen Produkte aus dem Arbeitsraum der Ausrüstung überwacht, um Verformungen und übermäßige äußere Einflüsse auf die Produkte zu vermeiden.

- Die Ergebnisse der Rohstoffqualität sollten gemäß den Anforderungen von 10.2 formalisiert werden.

- Unbremsbare Kontrolle

- Die zerstörungsfreie Qualitätskontrolle von Produkten sollte mit den in 4.15 angegebenen Methoden durchgeführt werden.

- Spezifische Methoden und Umfang der zerstörungsfreien Prüfung von Produkten werden in der in 4.1 vorgeschriebenen Weise festgelegt.

- Die Qualität von Produkten während ihrer zerstörungsfreien Prüfung sollte gemäß den Anforderungen dieser Norm bewertet werden. CDs für Produkte.

- Die Ergebnisse der zerstörungsfreien Prüfung von Produkten sind gemäß den Anforderungen von 10.3 zu dokumentieren.

- Je nach Umfang der Durchführung wird die zerstörungsfreie Prüfung in kontinuierliche (Volumen 100 %) und selektiv (Volumen 50 %, 25 %, 15 %, 10 % oder 5 %) unterteilt.

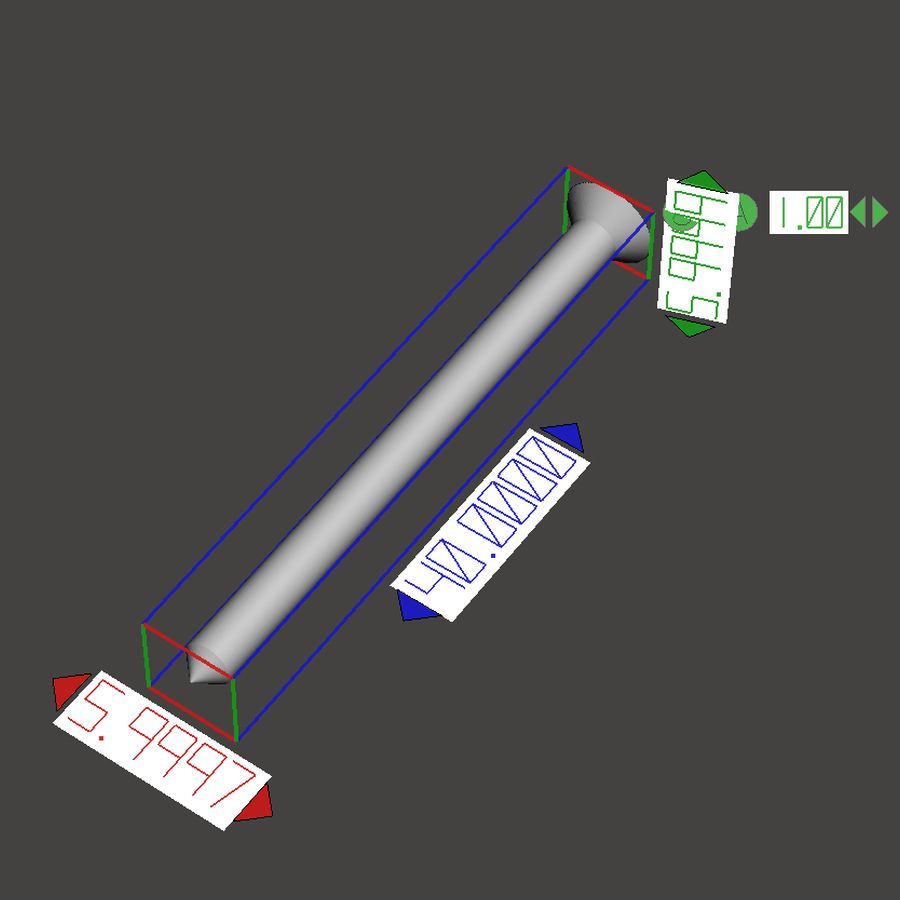

Eine kontinuierliche Kontrolle erfolgt über die gesamte Länge jedes Produkts.

Einzelne Produktabschnitte oder einzelne Produkte werden einer selektiven Kontrolle unterzogen.

- An geraden und anderen offenen Produkten erfolgt eine selektive Prüfung nach einzelnen Abschnitten gemäß Konstruktionsdokumentation. Das Verhältnis der Gesamtlänge (Fläche) der kontrollierten Bereiche

zur Gesamtlänge (Fläche) des Produkts darf das festgelegte Probenahmevolumen nicht unterschreiten. - Die Auswahl der kontrollierten Bereiche von Produkten oder ganzen Produkten erfolgt durch den technischen Kontrolldienst unter den verantwortlichsten oder fragwürdigsten auf der Grundlage der Ergebnisse der vorherigen Kontrolle. Fehlen diese Bereiche, sollten die zu prüfenden Bereiche gleichmäßig über die Länge des Produkts verteilt werden.

- Bei Feststellung von Mängeln bei der Bemusterung nach einem beliebigen Verfahren wird eine zusätzliche Prüfung nach der gleichen Methode in doppeltem Umfang (bei einem Stichprobenumfang von 50% wird eine kontinuierliche Prüfung durchgeführt) mit obligatorischer Prüfung der angrenzenden Bereiche durchgeführt die defekten.

Bei negativen Ergebnissen einer zusätzlichen Kontrolle wird eine vollständige Kontrolle des Produkts durchgeführt. - Die Empfindlichkeit der angewandten Kontrollmethoden sollte die Erkennung von Diskontinuitäten gewährleisten, die gemäß den Anforderungen der Konstruktionsdokumentation zu beheben sind.

- Zerstörerische Kontrolle

- Zerstörerische Kontrolle wird durchgeführt:

- bei der Überprüfung der Qualität von Rohstoffen durch Prüfung von Proben, die aus dem Material eines Testprodukts geschnitten wurden;

- während der Produktion Zertifizierung der Technologie zur Herstellung von Produkten durch Prüfung von Proben, die aus dem Material eines Testprodukts geschnitten wurden:

- bei der Überprüfung der Übereinstimmung der Materialeigenschaften von Produkten mit den festgelegten Anforderungen durch Prüfung von Mustern, die aus Produktionsprodukten entnommen wurden (in den Fällen, die in der Konstruktionsdokumentation für das kontrollierte Produkt besonders festgelegt sind).

- Zerstörende Tests sollten gemäß den Anforderungen der folgenden NTD durchgeführt werden:

- Prüfung der chemischen Zusammensetzung - gemäß GOST 12344. GOST 12351. GOST 12352. GOST 12353. GOST 12356. GOST 12357. GOST 12361. GOST 12365. GOST 22536.0. GOST 22536.1. GOST 22536.5. GOST 22536.7. GOST 27809 oder nach methodischen Industrieanweisungen:

- Bestimmung der mechanischen Eigenschaften (Zugfestigkeit, Streckgrenze, relative Dehnung, relative Kontraktion), Tests für statistisches Biegen und Abflachen und Schlagbiegen - gemäß GOST 1497;

- Prüfungen auf Beständigkeit gegen interkristalline Korrosion - nach GOST 6032-2003 (nach der AMU-Methode);

- Bestimmung des Gehalts der Ferritphase im abgeschiedenen Metall;

- nach Industriestandards oder Richtlinien;

- metallographische Untersuchungen - nach Industriestandards oder Richtlinien.

- Die Probentypen zur Bestimmung der mechanischen Eigenschaften des Produktmaterials sollten gemäß der Prüfnorm ausgewählt und in der Konstruktionsdokumentation oder PDD angegeben werden (ggf. unter Angabe der Nummer der erläuternden Zeichnung).

- Die Anzahl der Proben für die mechanische Prüfung muss bei jeder Temperaturprüfung mindestens drei betragen. Die Anzahl der Proben für metallographische Untersuchungen sollte mindestens zwei von jedem Kontrollelement betragen.

- Die Ergebnisse der zerstörenden Prüfung müssen den Anforderungen von CD oder PDD entsprechen.

- Die Ergebnisse der zerstörenden Prüfung sind gemäß den Anforderungen der NTD nach 9.2 aufzuzeichnen.

- Die Ergebnisse der Überprüfung der chemischen Zusammensetzung, die Werte der nach 9.2 ermittelten kritischen Sprödigkeitstemperaturen. werden in die Produktpässe eingetragen.

- Die Ergebnisse der zerstörungsfreien Prüfung von Produkten sind gemäß den Anforderungen von 10.3 zu dokumentieren.

- Registrierung der Kontrollergebnisse

- Die Ergebnisse der Kontrolle der Ausgangsstoffe werden in einem Protokoll festgehalten, in dem mindestens folgende Daten festgehalten werden müssen:

- Name und Marke der Materialien;

- Bezeichnung der Materialnorm;

- Chargennummer des Materials;

- Nummer und Datum des Zertifikats für eine Materialcharge;

- Übereinstimmung der Zertifikatsdaten mit den Anforderungen der Materialnorm;

- die Masse einer Materialcharge ohne Verpackung (oder ein anderer Indikator, der das Volumen der eingegangenen Charge charakterisiert);

- Sicherheit der Verpackung (nur für Materialien, deren Beschädigungen zu ihrer Verschlechterung führen);

- die Ergebnisse der bei der Eingangskontrolle durchgeführten Prüfungen;

- Schlussfolgerung über die Zulassung von Materialien zur Verwendung.

- Die Kontrollprotokolle (Routenpässe, Karten) der Produktherstellungsverfahren müssen mindestens folgende Daten enthalten:

- der Name des Schweißunternehmens unter Angabe der Nummern oder des Namens der Abteilung (Werkstatt und Standort);

- Name, Code oder Bezeichnung der Produkte:

- Zeichnungsnummern:

- Typen, Sortiment, Qualitäten und Chargennummern der verwendeten Rohstoffe;

- Nachname und Initialen des Betreibers, der das Gerät betrieben hat;

- Informationen über die erfassten Abweichungen von den Anforderungen, damit verbundene Mängel und deren Behebung;

- Informationen zur Herstellung von Zeugenproben von Produkten (falls vorhanden):

- Datum der Kontrolle;

- Positionen, Nachnamen und Initialen von Personen. Ausübung von Kontrolle;

- Fazit zu den Kontrollergebnissen.

- Die Ergebnisse der Abnahmekontrolle (4.15 und 4.16) werden in einem Protokoll mit der obligatorischen Fixierung folgender Daten festgehalten:

- Name des Herstellers des Produkts;

- Name, Code oder Bezeichnung (Nummer) des Produkts;

- Zeichnungsnummer;

- Angaben zur durchgeführten Wärmebehandlung;

- Methode und Umfang der Kontrolle;

- Datum der Kontrolle:

- Name, Initialen und Position der Verantwortlichen, die die Kontrolle durchgeführt haben;

- Informationen zu den festgestellten Mängeln und deren Lage:

- Informationen über die Kontrollergebnisse nach der Mängelbeseitigung;

- abschließende Schlussfolgerung zu den Kontrollergebnissen.

UDC 774: 002: 006.354

OKS 71.020

71.100.01

77.160

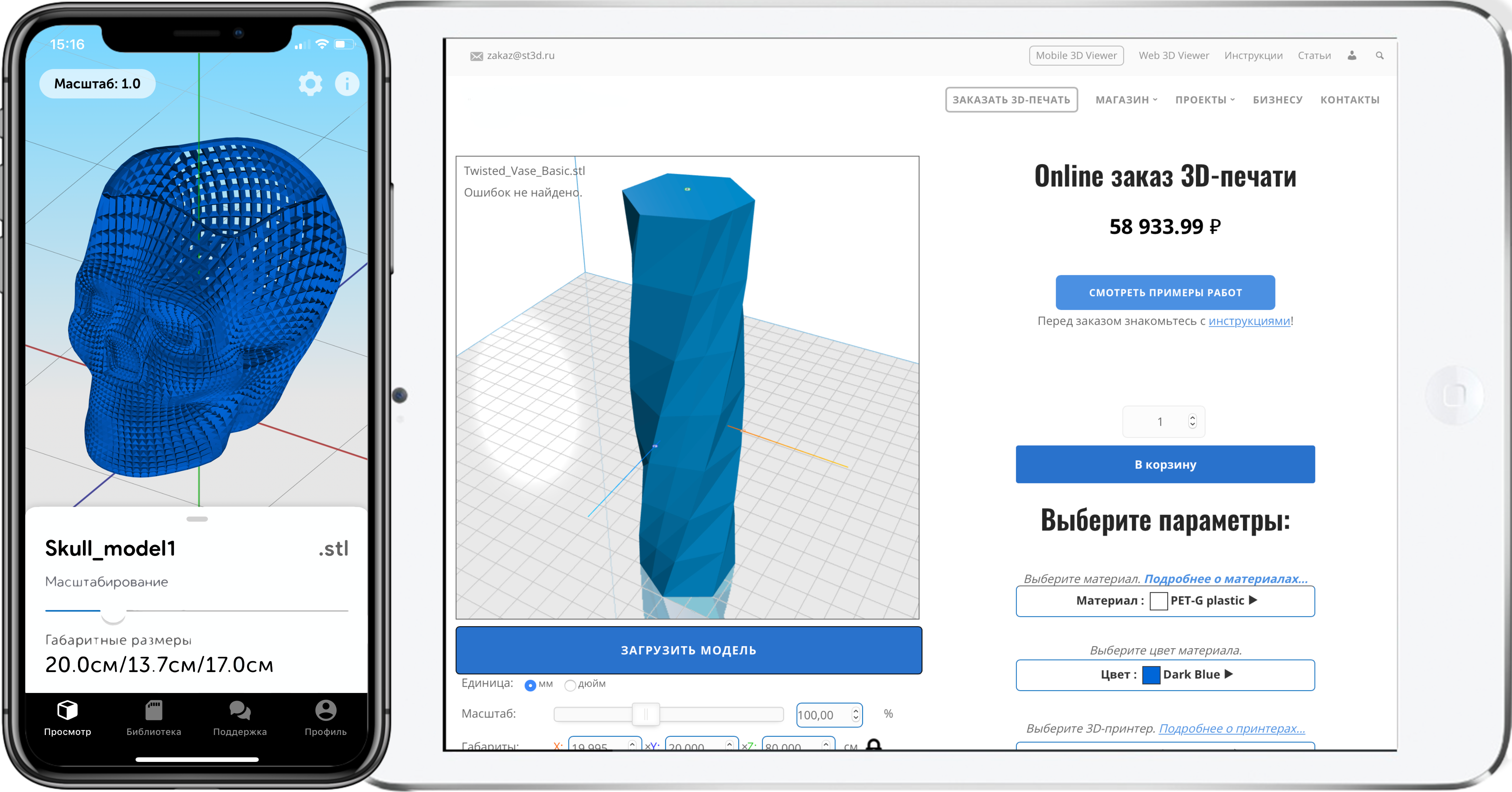

Stichworte: Additive Technologien, Additive Manufacturing. 3d Drucken. 3D Drucker. 3D-Scan

Rationierung. Allgemeine Anforderungen

Erstellt auf Basis der vom Entwickler des Standards bereitgestellten elektronischen Version

Herausgegeben und gedruckt von FGUP STANDARTINFORM. 123001 Moskau. Granatapfel lehr., 4.

Autor: Studia3D. Ru

Weitere Artikel von Studia3D. Ru